今回は、日本や欧州が目指す「水素社会」とは何か、その実現に向けて企業はどういった取り組みをしているのかをお伝えしていきます。

日本では2017年に「水素基本戦略」が策定されました。水素を調達する仕組みを整え、水素を製造する技術の確立に向けた努力がなされています。欧州でも2020年7月に「水素戦略」を策定し、同じく水素社会実現に向けた競争が世界中で始まっています。

ところで「水素社会」とはそもそも何なのでしょうか? なぜわたしたちは「水素社会」の実現を目指すのでしょうか?

水素社会とは、水素を主なエネルギー源として使う社会のことを指します。水素社会の実現を目指すことには、次のような利点があるとされています。

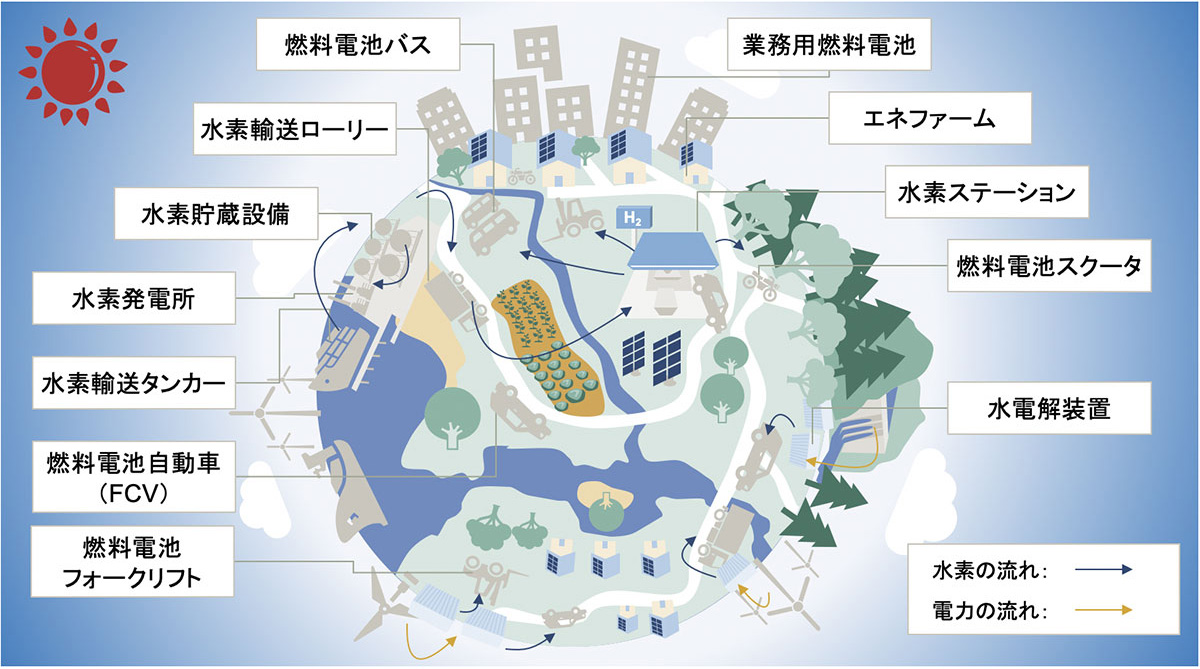

(環境省公表資料を基にSMBC日興証券作成)

水素社会3つのメリット

1つ目は、CO2排出量の削減など環境への負荷が少ないこと。

水素は燃焼しても水しか発生しないので、燃焼段階での汚染を心配する必要がありません。また原材料の水は、地球上にほぼ無尽蔵にある資源なので、枯渇する心配もありません。水素は水の電気分解によって製造され、発電所で燃焼することで電力を取り出すことができます。

つまり水素は、電力のもつエネルギーを貯蔵しておく、ある種の「電池」として使うことができるのです。再生可能エネルギーなどCO2が発生しない電力によって水素を製造し、その水素を使って発電すれば、社会全体の脱炭素化に大きく貢献するだろうと期待されています。

2つ目は、日本のエネルギー供給の安全性を高めること。

日本は、エネルギー供給を中東などからの化石燃料の輸入に依存しています。一方で、水素は化石燃料だけでなく様々な手段で生産できるエネルギー源です。

国内の再生可能エネルギーを利用して生産したり、エネルギーの輸入先を分散することができます。これにより、エネルギー自給率や中東からの輸入依存が改善し、日本のエネルギー供給がより安定するとされています。

3つ目は、これから拡大していく水素市場で日本企業が活躍しやすいということ。

日本企業の中には、古くから水素利用に関する技術開発を続けている企業があります。世界中が水素技術を求めている現状は、大きなビジネスチャンスと言えるでしょう。

記事後半では、こうした水素技術の開発をしている企業の取り組みを紹介していきます。

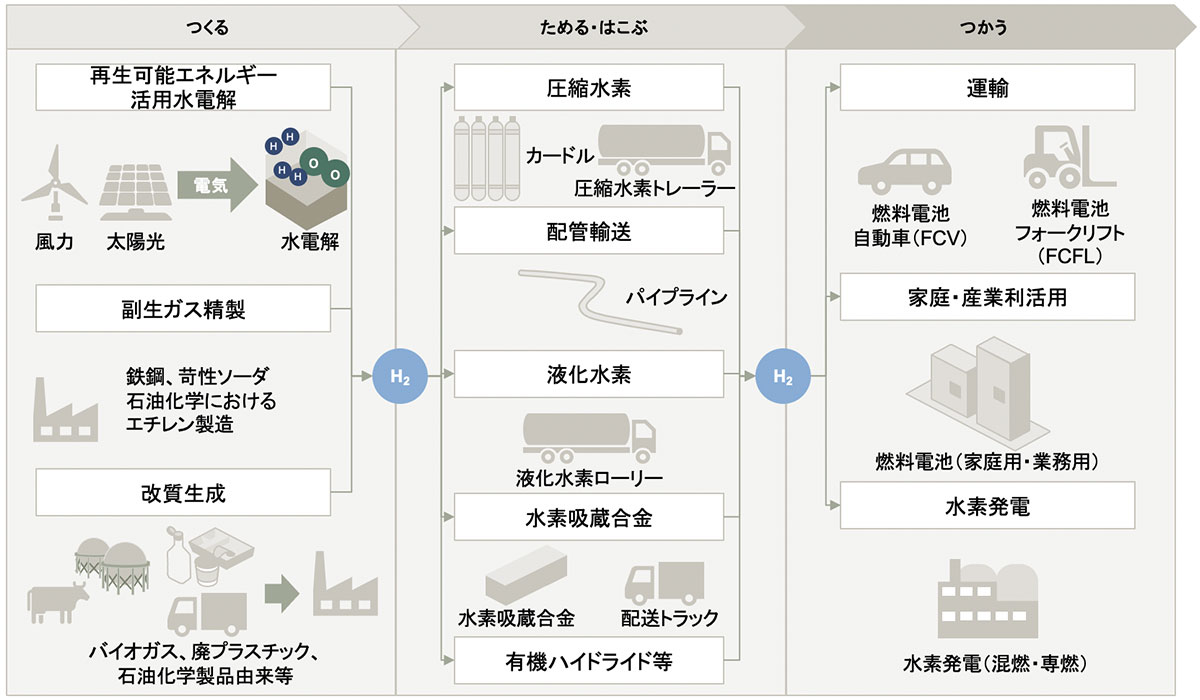

水素は製造されてから必要なところに運搬され、貯蓄され、燃焼してエネルギーが取り出されます。この一連の流れは「サプライチェーン」と呼ばれます。

水素社会実現のために、このサプライチェーンの上流(製造段階)、中流(運搬・貯蓄段階)、および下流(利用段階)それぞれにおいて企業はさまざまな努力をしています。各段階での企業の取り組みを順番に見ていきましょう。

(環境省公表資料を基にSMBC日興証券作成)

液化水素メーカー国内シェア100%の岩谷産業

みなさんの家にもおそらく1台ある、カセットコンロの国内トップシェア企業である「 岩谷産業 」は、なんと戦前から水素の販売や製造に力を入れてきた企業でもあります。

岩谷産業を例として、水素サプライチェーン上流から中流の取り組みを見ていきましょう。

岩谷産業は現在、3ヵ所の液化水素製造拠点を稼働させています。液化水素のメーカーとしては日本唯一であり、国内シェア100%(当社調べ)。まさに日本の水素生産を代表する会社と言えるでしょう。

液化水素製造プラント「ハイドロエッジ」(写真:岩谷産業)

水素は冷却して気体から液体になる際に、体積が1/800に縮小します。そのため、効率的な貯蔵や輸送する際には、液化した状態が適しています。

岩谷産業は国内製造3拠点から専用のコンテナ車・ローリーを使って液化水素を各地に供給しており、全国53ヵ所の水素ステーションを運営・整備しています。このように国内の水素インフラ構築を着実に進めることで、FCV(燃料電池自動車)普及の土台づくりにもつながっています。

世界初の液化水素運搬船を手がける川崎重工

一方で、日本国内のエネルギー需要の多くを今後水素でまかなうためには、国内生産だけでは不十分です。その対策として、液化水素をタンカー船でオーストラリアから輸入することを目指しているのが「 川崎重工 」です。

川崎重工は世界初の液化水素運搬船「すいそ ふろんてぃあ」を建造しました。この船は水素をマイナス253℃にまで冷却して液化させます。2021年度下期には水素サプライチェーン構築実証事業として運行を予定しています。

世界初の液化水素運搬船「すいそ ふろんてぃあ」(写真:川崎重工)

「水素を常温で運ぶ」千代田化工建設

一方で、川崎重工とは違うやり方で海外から水素を運搬しているのが、「 千代田化工建設 」です。

川崎重工は水素をマイナス253℃まで冷却して液化しますが、千代田化工建設が選んだのは「水素を別の形に変えて、常温で運ぶ」という方法でした。この方法は「有機ハイドライド」と呼ばれています。

水素をトルエンという有機化合物に結合させることで、常温・常圧(編集部註:標準の状態)でも液体にすることができます。輸送・貯蔵しやすい形である常温の液体にし、輸送後にはトルエンと水素を分離します。そしてトルエンを水素運搬用に再利用するという効率的な運び方です。

千代田化工建設はこの「有機ハイドライド」を使って、ボルネオ島の小国・ブルネイから水素を海上輸送する実証実験をしています。

トルエンを水素の「乗り物」として繰り返し使うこの方法は将来有望と考えられています。しかし現時点では、トルエンの一部が不純物に変わってしまうという課題が残っており、さらなる技術革新が待たれています。

水素ガスタービンで発電も

水素が蓄えているエネルギーを利用する主な活用例としては、発電と自動車の燃料があります。水素を燃焼させると酸素と結合して熱エネルギーを発散し、水になる性質があります。この熱エネルギーを利用すれば、従来の石炭火力発電と同じ仕組みで発電ができると期待されています。

上記の川崎重工では、天然ガスと水素を混ぜて、あるいは水素単独で燃焼し電力を取り出す「水素ガスタービン」の開発を行っており、神戸市の協力を得て実証実験を成功させました。

水素ガスタービンの実証試験プラント(写真:NEDO)

「ガソリンから水素へ」大きな成長可能性あり

水素は発電だけでなく、自動車のエネルギー源としても期待されています。各大手乗用車メーカーはそれぞれに燃料電池自動車を開発しており、トラックなど貨物自動車のFCV(燃料電池車)への転換も始まっています。

実際に、「 トヨタ自動車 」、本田技術研究所、「 いすゞ自動車 」はトラックの水素燃料利用に向けた共同開発を行うと発表しました。

日本の運輸部門のCO2排出量は国内全体の18.6%(2019年度)を占めており、再生可能エネルギー由来の水素がガソリンに置き換われば、CO2排出削減に大きく貢献するとみられています。

水素製造はまだまだコストが高い、水素ステーションが十分に普及していないなどの課題はたくさんあります。水素社会が実現するにはもう少し時間がかかるでしょう。

しかし記事で触れた企業もそれ以外の企業も、水素社会に向けて優れた取り組みを続けています。水素技術という巨大市場に挑み、社会を変革させようというこれらの企業には、大きな成長の可能性が秘められているのかもしれません。